Transport pneumatique (solides, poudres) : une introduction

Pour plus d'informations sur le transport pneumatique de

pulverulents et granules, vous pouvez acceder a notre pneumatic

conveying handbook (en anglais)

Une question, une remarque ? Contactez nous a admin@powderprocess.net

| Sommaire |

|---|

| 1. Les differents

types de transport pneumatique : phase diluee et phase

dense |

| 2. Procede |

| 3. Calculs de

transport pneumatiques |

| 4. Resolution de problemes |

Introduction

Dans de nombreux procedes de production, des solides, souvent sous forme de poudres, doivent être transportés. Le transport pneumatique est souvent un moyen efficace de déplacer des poudres par rapport à d'autres moyens mécaniques (utilisation de sacs ou conteneurs, utilisation de transports mecaniques ...).Il existe cependant différentes manières d'effectuer un transport pneumatique. Chaque technologie présente certains avantages et inconvénients, ainsi le choix doit être fait après avoir effectué une courte étude. Cette étude doit prendre en compte les besoins du procédé mais aussi l'influence du transport pneumatique sur les produits.

1. Les differents types de transport pneumatique : phase diluee et phase dense

Dans chaque cas, le transport pneumatique utilisera un gaz pour mettre en mouvement les solides. Le mélange gaz + poudre s'écoule dans des conduites de transport jusqu'à sa destination finale. Dans la plupart des cas, le gaz utilisé est de l'air. Il existe cependant différentes manières de souffler l'air et d'introduire la poudre dans le tuyau de convoyage. En conséquence, différentes technologies de transport ont été développées au fil du temps.

Phase diluee

Une façon très courante de transporter la poudre est de la transporter en phase diluée. La poudre est diluée par l'air ce qui signifie que le rapport (kg de produit / kg d'air) est faible. Le produit est transporté sous forme de "nuage", la poudre etant en suspension dans l'air dans les tuyaux de convoyage.

Phase diluee en PRESSION

L'air dans le tuyau de transport peut être introduit grâce à un compresseur, avec une surpression au début du tuyau de transport. Nous parlerons donc de phase diluee en PRESSION

Phase diluee en ASPIRATION

Au lieu de placer le compressuer au début de la tuyauterie de transport, il peut être placé à la fin. Dans ce cas, le compresseur crée un VIDE qui aspire l'air dans le tuyau de transport. Cet air entraîne la poudre et la transporte vers la tremie de reception.

Top

5 Most Popular

1.

Pneumatic transport design guide

2. Ribbon blenders

3. Powder mixing

4. Hoppers design guide

5. Measuring degree of

mixing

--------

Top 5 New

1. Continuous Dry Mixing

2. Mixing speed

3. Mixer cycle time

optimization

4. Batch

/ continuous mixing comparison

5. Energy Savings

Phase dense

L'autre option, pour transporter la poudre, est de transporter à une concentration beaucoup plus élevée le produit. Un transport est appelé phase dense lorsque le rapport (kg de produit / kg d'air) est élevé. Là encore, un tel transport peut être effectué sous pression ou sous vide.

Phase dense en PRESSION

En phase dense en pression, l'air doit être comprimé à une pression plus élevée qu'en phase diluee. Cela peut se faire en installant un compresseur spécifique, ou simplement en utilisant l'air du réseau d'air comprimé de l'usine. Les pressions atteintes vont d'environ 1 bar eff. jusqu'a plusieurs bar eff. Pour introduire la poudre dans la tuyauterie de transport, des tremies, conçues pour résister à la pression, sont souvent utilisées.

Phase dense sous VIDE

La phase dense sous vide présentera une configuration assez similaire à celle de la phase diluee. Cependant, afin de s'adapter à des charges de solides plus élevées, entraînant une perte de charge plus élevée, une pompe à vide sera utilisée au lieu d'un simple compresseur Roots. Un vide très élevé sera alors généré.

Tableau recapitulatif

Table 1 : Avantages et inconvenients des differentes technologies de transport pneumatique

| Phase | Pression ou Vide | Charge en solides | Pression | Max Distance de convoyage | Avantages | Inconvenients |

|---|---|---|---|---|---|---|

| Diluee | Pression | 5-15 | Max 800 mbarg | 150-200 m or mor | Simple Instictive and easily understood by operators |

Requires star valve at product pick-up Air may be hot after compression |

| Diluee | Vide | 5-15 | Max -500 mbarg | 100 m | Simple Product pick-up is simplified (no need of star valve) Air is sucked at the environment temperature |

Limited in distance compared to conveying in pressure The operation can appear more delicate to production operators |

| Dense | Pression | 25-30 | From 1 bar g to several bag g | Can be 150+ m, but other factors may limit the distance | High distance can be reached High product flow can be reached |

Compressed air consumption Use of pressure tank Difficult access to the inside of the pressure tank |

| Dense | Pression | 25-30 | Up to -900 mbar | ~100 m | No consumption of compressed air Simple product pick-up, easy access to sender hopper |

Limited in distance and elevation |

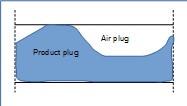

Phase dense - Quelques variations

Lors du transport en phase dense, les fournisseurs peuvent utiliser des technologies différentes induisant un comportement différent de la poudre dans le tuyau de transport. Dans la configuration la plus simple, des bouchons de produits de longueur différente seront naturellement créés. Cela peut entraîner des problèmes de perte de charge. Pour diminuer ce phénomène, il existe des possibilités de forcer la création de bouchons plus courts. Cela se fait en implantant une vanne admettant de l'air au début du tuyau de transport ou a intervalles reguliers tout au long de la tuyauterie de convoyage. Un inconvénient est que l'air introduit dans la conduite de convoyage va provoquer une accélération du produit transporté en bout de ligne, ce qui peut être préjudiciable à la qualité du produit (casse).

Les differents regimes de fluidisation (Geldart)

Attention, tous les solides ne peuvent pas être transportés avec n'importe quelle technologie. En fait, l'adéquation d'une technologie particulière a un produit dépendra des propriétés de fluidisation du solide à transporter. Avant de concevoir un système, la classe du solide doit être établie. Cette classe est déterminée grâce à un classement proposé par Geldart en 1973.

Classe A: poudres adaptées au transport en phase dense, elles ont une aération très élevée et durable. Elles peuvent être transportés à forte concentration mais ne forment pas naturellement certains bouchons, un système actif est donc nécessaire pour les créer.

Classe B: poudres adaptées au convoyage en phase dense, s'écouleront naturellement dans des bouchons (dune)

Classe C: ces poudres cohésives ne sont probablement pas transportables en phase dense, cependant quelques exceptions existent

Classe D: ces poudres peuvent être transportées en phase dense à une concentration comprise entre la classe B et la classe A

Figure 1 : classification de Geldart

Il est important de comprendre comment les concepts de phase diluee et de phase dense se traduisent sur la façon dont le produit s'écoule dans la tuyauterie de transport. Fondamentalement, en fonction de la vitesse du gaz de transport, 5 régimes d'écoulement peuvent être identifiés.

Table 2 : Les differentes phases de convoyages des pulverulents et granules

| Vitesse | Regime | Etat des solide dans la tuyauterie |

Commentaires |

|---|---|---|---|

| High speed (15-40 m/s) | Dilute Phase |  |

Basically, any solid can be transported in dilute phase,

however the constraints applied to the solid make it

suitable only for product which are not sensitive to

breakage and which are not too hard and abrasive for the

piping. Particles are in suspension in the gas and are not depositing on the transport pipes. |

| Medium speed (8-15 m/s) | Dense phase (saltating flow) |  |

When the gas velocity decreases, the pressure drop decreases to a minimum and some particles form a continuous layer in horizontal pipe sections. Deposits are not permanent and conveying is actually happening. The concentration is not constant over a pipe section since more particles are at the bottom of the pipe. |

| Low speed (3-8 m/s) | Dense phase discontinuous - Dune |  |

When decreasing further the gas velocity, the pressure drop increases again and a flow regimes where plugs are formed is appearing. The dune flow actually happens for fine products. The pressure drop will depend on the length of the plugs formed, thus the incentive to actively control them thanks to the process. One common method for this kind of flow regime is to install regular air injection in the pipe that will help to "cut" the plugs. |

| Low speed (3-8 m/s) | Dense phase discontinuous - Pulsating |  |

This flow regime is close to the dune flow presented above but is this time more happening with coarse materials. Observing the flow, it is clearly observed that it starts / stops, thus "pulsating". Plugs are created naturally thanks to the higher porosity of the solid compared to other more cohesive powders. |

| Very low speed (3-8 m/s) | Dense phase continuous |  |

Decreasing further the gas velocity, and for solids that are able to be conveyed under this regime, a continuous dense phase flow is established. Basically there is only one big plug. However, this creates very large pressure drops, which makes this regime limited to very short distances. |

Il faut noter que les particules circulent à une vitesse inférieure à celle du gaz. Selon le régime d'écoulement, la vitesse moyenne des particules peut être de 0,4 à 0,8 fois la vitesse du gaz.

2. Equipements et procedes pour les different types de convoyage pneumatique

PRESSION - Phase diluee

L'air, en phase diluee en pression, est la plupart du temps mis en mouvement par un ventilateur ou un compresseur. Le type le plus courant consiste à utiliser un compresseur Roots qui combine une bonne fiabilité, un débit d'air élevé et peut atteindre une pression suffisante pour la plupart des besoins industriels. Ce compresseur permettra d'atteindre max 1 bar eff.

Une autre possibilité est d'utiliser de l'air comprimé pour certains cas spécifiques en utilisant un venturi pour entrainer la poudre. Cette solution n'est pas très économique, elle doit donc être conservée pour des cas très spécifiques et à faible débit.

Afin d'introduire la poudre dans le tuyau de transport, une ecluse rotative (Airlock) doit être utilisée. Cet équipement permettra un dosage grossier de la poudre vers la canalisation, ce qui est nécessaire pour éviter les blocages mais aura pour fonction principale d'isoler la zone de haute pression (la canalisation vers la zone de basse pression (la trémie introduisant la poudre. évite que l'air pénètre dans le produit et empêche son écoulement).

Le récepteur est la plupart du temps équipé d'une vanne rotative (Airlock) également afin de permettre une séparation de l'air et du produit. Dans certains cas, il est possible d'éviter de telles vannes en étoile si le récepteur est suffisamment gros et que la situation est sûre (décharge directement dans un silo).

Figure 2 : Procede de transport de poudres et granules en phase diluee sous pression

VIDE - Phase diluee

En phase diluee sous vide, le meme type de compresseur qu'en pression est utilisé, sauf qu'il est positionné à l'extrémité de la ligne aspirant ainsi l'air et créant un vide. Le vide créé est d'environ -500 mbar g à l'aspiration du compresseur.

Au niveau de l'admission du produit, il est nécessaire d'avoir une entrée d'air pour permettre à l'air aspiré de s'écouler dans le tuyau. Côté produit, aucune vanne rotative (Airlock) n'est ici nécessaire car l'air ira en direction du produit et ne l'empêchera donc pas de s'écouler. Un système de contrôle de l'ecoulement de produit est cependant nécessaire (vis, simple vanne) afin d'éviter qu'un pic de débit de produit obstrue la canalisation. Il est aussi possible dans certain cas d'utiliser une vanne de bypass qui permettra de doser plus ou moins de produit.

À la réception, la meilleure pratique consiste à positionner un cyclone avec une ecluse rotative (Airlock). La conception doit tenir compte du fait que le flux d'air provenant de l'équipement en aval s'écoulera cette fois contre le produit. Un dégazage adéquat doit être envisagé.

L'instrumentation typique doit inclure les éléments suivants: capteur de pression à l'aspiration du compresseur, capteur de pression différentielle à travers le filtre, niveau de la tremie.

Figure 3 : Procede de transport de poudres et granules en phase diluee sous vide

PRESSION - Phase dense

La phase dense en pression nécessitera une trémie d'envoi spécialement conçue pour résister à des pressions de 1 à 3-4 barg dans la plupart des cas. Cette tremie sous pression comporte une entrée d'air comprimé en haut et une autre sous la vanne de décharge. Elle doit également être équipé d'une soupape de sécurité de pression afin d'éviter toute augmentation de pression incontrôlée. Un système de dégazage avec filtre doit également être installé.

Le récepteur doit être équipé d'un filtre et peut également être équipé d'une ecluse rotative si nécessaire. Si le récepteur est gros et conçu pour fonctionner à la pression atmosphérique, un tel équipement peut même ne pas être nécessaire.

Dans le cadre de l'instrumentation, des capteurs de pression dans le réservoir, au début de la conduite et à la réception seront essentiels puisque l'ensemble du système sera piloté en fonction des pressions. Des capteurs de niveau dans la trémie d'envoi afin de détecter la fin du remplissage et la fin de la vidange sont nécessaires, tandis qu'un capteur de niveau au niveau du récepteur doit être installé pour éviter un remplissage excessif. Les débitmètres d'air comprimé sont facultatifs mais constituent un bon outil de dépannage.

Figure 4 : Procede de transport de poudres et granules en phase dense sous pression

VIDE - Phase dense

Un système en phase dense sous vide est assez similaire à une configuration en phase diluee sauf qu'une pompe à vide permettant d'atteindre une pression <-900 mbarg doit être installée.

L'entrée de la poudre ou des granules se fait généralement via une trémie d'envoi. Aucune construction spécifique pour la trémie d'envoi n'est nécessaire puisque cette tremie est a pression atmospherique, ce qui peut être un avantage par rapport à la phase dense en pression car la construction est moins couteuse et l'accès est plus facile.

Le récepteur, au contraire, doit être conçu pour le vide complet, ce qui signifie qu'il doit être renforcé et entraînera une augmentation des coûts. Il doit être équipé d'une ecluse rotative ou d'une vanne papillon si le transport est en batch.

Un capteur de pression au niveau de la tremie de reception et à l'aspiration de la pompe est nécessaire. La pompe doit être preferentiellement sur un variateur de fréquence.

Figure 5 : Procede de transport de poudres et granules en phase dense sous vide

3. Calcul des systemes de transport pneumatique

Il existe quelques methodes plubliees pour calculer la perte de charge a travers une tuyauterie de transport pneumatique. Vous pouvez acceder a ces methodes et a des fiches de calcul Excel ici.

4. Resolution de problemes

Les phénomènes suivants peuvent être observés lors du fonctionnement d'une ligne de transport pneumatique. Pour chaque problème, une cause et une action communes sont données.

Table 3 : Resolution de problemes des installations de transport pneumatique

| Observation | Cause possible | Action possible |

|---|---|---|

| High pressure during conveying | Too much product in the line | Review the settings of the equipment feeding the

material For dense phase, adjust the pressure in the pressure tank and action of discharge aids if any For vacuum dense phase, adjust air injection / plug forming valve |

| Not enough throughput | Line is under-designed | Review piping diameter and the Blower

sizing. Note : changing only the Blower may not be enough to increase the throughput Note : pressure drop is particularly high at bends, having a more direct piping layout will lead to less pressure drop and potentially more product throughput. |

| Not enough throughput | Note enough product admitted | Check the dosing equipment status. Especially for star valve, make sure that the venting is correct and that product can actuallz fill the pockets of the valve |

| Not enough throughput / pipe blockage | Piping leaks | Especially valid for vacuum system. Make sure, by performing a vacuum test, that the piping is tight. |

| Product build-up at bends | Too much / too sharp bends | Review piping diameter and the Blower

sizing. Note : changing only the Blower may not be enough to increase the throughput |

| Product build-up at bends | Too high air velocity | Review if air velocity can be decreased, be careful not to have too low speed at product pick-up, if the minimum pick-up velocity is not reached, a blockage at the start of the line could happend. |

| Product build-up in the piping | Condensation or product moisture pick-up | Review Review the air conditionning of the conveying air, make sure no humid air stream crosses a cold air stream or cold pipe section |