Resuelva los problemas de flujo de polvo en tolvas y silos (mal

flujo, sin flujo)

Problemas descarga de polvo en tolvas: ¿cuáles son las causas fundamentales y las soluciones?

¿Cómo evitar bloqueos en silos?

¿Cómo evitar los puentes, los cascabeles en los silos?

Pregunta o comentario? Por favor contáctenos en admin@powderprocess.net

| Resumen de la sección |

|---|

| 1. ¿Cuáles son las

causas de los problemas de flujo de polvo en tolvas y

silos? |

| 2. Prevención de

problemas de flujo en los silos (bloqueo, sin flujo):

diseño del silo |

| 3. Cómo mejorar el

flujo en silos: ayudas de descarga |

1. ¿Cuáles son las causas de los problemas de flujo de polvo

en tolvas y silos?

Los puentes y las ratoneras pueden causar un bloqueo parcial o total del flujo de salida de un silo. Desafortunadamente, no es raro que los operadores de procesos de sólidos a granel / polvo experimenten problemas de flujo en sus tolvas o silos. Experimentar un flujo deficiente de la tolva tiene consecuencias importantes para todo el proceso, ya que puede ralentizarlo drásticamente o incluso detener el proceso por completo. Los bloqueos de silos industriales, su prevención y reparación a largo plazo es, por lo tanto, una de las principales preocupaciones de las empresas. Un mal flujo fuera de un silo puede tener múltiples causas, ya que el flujo depende de las propiedades del polvo / diseño del silo; sin embargo, podemos enumerar aquí las causas fundamentales que se encuentran con mayor frecuencia en la industria:

- Ángulo de descarga demasiado pequeño: la pendiente del cono de descarga no es suficiente para hacer que el polvo fluya (nota: son posibles otras geometrías además del cono, pero sigue la misma lógica)

- Salida de descarga demasiado pequeña: el diámetro de la salida del silo es demasiado pequeño

- Las ayudas de descarga no se han elegido o instalado correctamente

Esas causas fundamentales suelen traducirse en las siguientes consecuencias:

- Puente de polvo: se forma un arco de polvo, estable, dentro del silo, el polvo sobre el arco no puede fluir

- Polvo ratholing: el polvo fluye solo dentro de un canal, el polvo alrededor de este canal, o ratonera, no fluye

En claro, ¡hay mucho menos o nada de flujo fuera de la tolva!

Tenga en cuenta que existen otros problemas de flujo, que muestran síntomas diferentes, pero de alguna manera son menos comunes y no se detallan en esta página. Entre este tema, podemos destacar los fenómenos de descarga, que en realidad es exactamente lo contrario de los problemas enumerados anteriormente: la fluidización del polvo termina en un flujo incontrolable fuera del silo.

2. Prevención de problemas de flujo en los silos (bloqueo, sin flujo): diseño del silo

¿Cómo prevenir puentes y cascabeles en silo?

La primera acción a tomar es, en realidad, prevenir este problema mediante un buen diseño. Se puede calcular la pendiente del silo y el diámetro de salida. El cálculo del silo se basa en primer lugar en medir correctamente las propiedades de flujo de los sólidos a granel que se almacenarán. La siguiente página explica el procedimiento de cálculo para diseñar un silo: enlace.

Tenga en cuenta que a veces es posible, aunque costoso, modificar un silo después de la instalación para mejorar el flujo.

Si el diseño por sí solo no puede garantizar un flujo libre, o si es necesario mejorar el flujo de polvo después de la instalación, se debe considerar el uso de ayudas de descarga.

El siguiente párrafo discute las ayudas de descarga más comunes utilizadas en las industrias de manipulación de polvo.

3. Cómo mejorar el flujo en silos: ayudas de descarga

3.1 Descarga inferior - activador del depósito

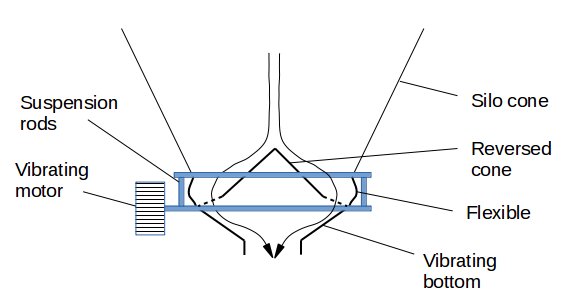

Los activadores de contenedores son un método muy extendido para promover el flujo en silos. Dicho fondo vibrante permite tener una altura de silo más corta manteniendo un buen flujo de producto. La parte inferior del silo está montada sobre amortiguadores, equipada con un motor vibratorio (generalmente un motor de desequilibrio) y equipada con un cono invertido que fuerza el flujo de producto en el exterior de la carcasa del silo.

La vibración de la parte inferior y el cono invertido que se coloca sobre ella permite romper los arcos y crear flujo. Además, el cono ayuda también a tener un flujo másico dentro de la tolva, lo que a menudo es deseable.

Como el principio de la promoción del flujo se basa en la vibración, los activadores del contenedor no funcionarán muy bien con el polvo que se compacta fácilmente, lo que podría provocar un bloqueo debajo del cono. Esto se puede ayudar al incluir varios sensores de nivel en el cono de salida y agitar solo cuando sea necesario. La vibración como ayuda de descarga también puede no ser muy eficaz para el polvo que puede absorber bien la vibración, o para polvos muy finos para los que el flujo puede ser irregular.

Figura 1 - Activador del depósito / fondo vibrante

Tenga en cuenta que, en algunos casos, los diseñadores de tolvas

montarán directamente motores vibratorios en el cono de silos, sin

partes flexibles. Tiene un efecto limitado ya que la estructura de

la tolva absorbe parte de la vibración y solo se puede usar para

problemas de flujo leves. La tolva y su soporte también deben

estar diseñados para soportar la vibración que puede ser alta,

especialmente cuando la tolva se vacía.

3.2 Sistemas de aireación

Otra forma de romper los arcos o hacer que un área estática alrededor de una ratonera caiga es fluidificar el material. Cuando los polvos se fluidizan, tienden a fluir casi como un líquido, siempre que haya cierto grado de aireación. Esta propiedad se puede aprovechar instalando almohadillas en el cono del silo que permitirán inyectar aire en la base de la tolva y así fluidizar el polvo.

El número de almohadillas depende del tamaño del cono y la presión del aire comprimido suele rondar los 2 bar g. Existen diferentes diseños, como setas de goma o piezas de teflón duro. Algunos de estos diseños pueden agregar un cierto grado de vibración al efecto de fluidización del aire cuando se activan.

Estas almohadillas suelen dar buenos resultados, sin embargo requieren aire comprimido (que debe estar seco, de lo contrario la humedad que se puede introducir con el aire puede reducir la fluidez) y están limitadas a tolvas de tamaño pequeño-mediano.

Figura 2 - sistemas de aireación

fluidizantes

Existen otros diseños, basados en un principio similar, para

silos más grandes: fondos fluidizantes de cañones de aire. Para

los grandes silos, tales ayudas de descarga deben instalarse solo

si el diseño de los silos es lo suficientemente fuerte como para

soportar un alto estrés debido a la caída de parte de las tiendas

de productos. De hecho, esos sistemas de fluidización son

eficientes y podrían ayudar a desbloquear una gran cantidad de

polvo que, al caer, podría dañar el silo.

3.3 Aldaba

Como su nombre lo indica, las aldabas, también llamadas martillos, golpearán el exterior del cono del silo para promover el flujo.

A veces, estos equipos se utilizan como las principales ayudas de descarga para algunas tolvas, pero normalmente no son muy eficientes por sí solos. De hecho, golpear una tolva llena está amortiguando mucho la onda de choque, por lo que la fuerza a veces no puede romper los arcos.

Es mejor utilizar las aldabas al final de la descarga cuando sólo quedan unos pocos kg en las paredes de la tolva o el silo. El golpe ayudará entonces a llegar a una descarga cercana al 100%.

3.4 ¿Dónde colocar las ayudas de descarga?

Los auxiliares de descarga se utilizan cuando no es posible diseñar una tolva que se comporte como caudal másico con los sólidos que maneja, lo que evitaría la formación de puentes de polvo y los cascabeles. Por lo tanto, para ser eficientes, tales ayudas de descarga deben colocarse a la altura correspondiente al diámetro de salida crítico o al diámetro de la ratonera, el que sea mayor (normalmente es el diámetro de la ratonera). Estos diámetros se pueden calcular después de la prueba de cizallamiento del polvo.

Si se desconocen esos diámetros, el posicionamiento de los

auxiliares de descarga se hará por experiencia, con riesgo de ser

más o menos eficientes, colocándolos ligeramente por encima de la

salida del silo. Si se utilizan almohadillas fluidizantes, puede

ser posible usar varias capas a lo largo de la altura del cono de

descarga (no demasiado alto, ya que esto puede ser un problema si

de repente fluye una gran cantidad de polvo).

3.5 Otros

Hay muchas otras ayudas de descarga disponibles dependiendo del diseño del silo del que extraer el polvo. A continuación se proporciona una lista no exhaustiva:

- Agitadores mecánicos

- Cone valves

- Cribas vibratorias

- Extractores rotativos

- Tornillos / tornillos giratorios