Introducción a los Sistemas de Transporte Neumático

Para obtener información completa sobre el transporte neumático,

puede consultar nuestro manual

de transporte neumático

¿Pregunta o comentario? Contáctenos en admin@powderprocess.net

| Resumen de la sección |

|---|

| 1. Tipos de transporte neumático: Fase diluida / Fase densa |

| 2. Proceso |

| 3. Diseño - Método de cálculo abreviado |

| 4. Solución de problemas |

| 5. Proveedores de sistemas de

transporte neumático |

De qué se trata

A lo largo de un proceso de producción, los polvos deben ser transportados. Los sistemas de transporte neumático son a menudo una forma eficiente de mover polvos en comparación con otros medios mecánicos (uso de bolsas o contenedores, uso de correas, etc.).

Sin embargo, existen diferentes formas de realizar un transporte neumático, como el transporte de aire a presión o el sistema de transferencia de vacío para polvos. Cada método tiene sus ventajas e inconvenientes, por lo que la elección de la tecnología debe realizarse después de realizar un breve estudio. Este estudio debe considerar las necesidades del proceso, pero también la influencia del transporte neumático en los productos.

Esta página propone una visión general de la tecnología de transporte neumático; sin embargo, powderprocess.net también ha creado un manual en línea con más detalles, haga clic en este enlace para consultarlo.

1. Tipos de transportadores neumáticos

¿En qué consiste el transporte neumático?

En cada caso, el transporte neumático implicará un gas como transportador de polvo. Este gas se sopla en un lado del proceso y la mezcla gas + polvo fluye en tubos de transporte hasta su destino final. En la mayoría de los casos, el gas utilizado es el aire. Sin embargo, existen diferentes formas de soplar el aire e introducir el polvo en el tubo de transporte. Como resultado, se han desarrollado diferentes tecnologías de transporte.

¿Qué tipos de sistemas de transporte neumático se utilizan típicamente?

Fase magra / diluida

Una forma muy común de transportar polvo es transportarlo en una fase diluida. El polvo se diluye con el aire, lo que significa que la relación (kg de producto / kg de aire) es baja. El producto se transporta en forma de nube en los tubos de transporte.

Fase diluida a PRESIÓN

El aire en el tubo de transporte puede introducirse gracias a un ventilador, con una sobrepresión al principio del tubo de transporte. Hablaremos entonces de FASE diluida a PRESIÓN.

Fase diluida al VACÍO

En lugar de colocar el ventilador al principio del tubo de transporte, se puede colocar al final. En este caso, el ventilador crea un VACÍO que succionará aire en el tubo de transporte. Este aire arrastrará el polvo y lo transportará al receptor final.

Fase densa

La otra opción para transportar polvo es transportar el producto a una concentración mucho más alta. Se denomina fase densa cuando la relación (kg de producto / kg de aire) es alta. Nuevamente, este transporte puede llevarse a cabo a presión o en vacío.

Fase densa a PRESIÓN

En la fase densa a presión, el aire debe comprimirse a una presión más alta que en la fase diluida. Esto se puede hacer instalando un compresor específico o simplemente utilizando aire de la red de aire comprimido de la fábrica. Las presiones alcanzadas variarán desde aproximadamente 1 bar g hasta varios bares g. Para introducir el polvo en el tubo de transporte, a menudo se utilizan tanques diseñados para soportar presión. Se llaman tanque de presión o tolvas de envío a presión.

Fase densa al VACÍO

La fase densa al vacío presentará una configuración bastante similar a la fase diluida. Sin embargo, para acomodar cargas sólidas más altas, lo que conduce a una caída de presión más alta, se utilizará una bomba de vacío en lugar de un simple ventilador Roots. Luego se generará un vacío muy alto.

Tabla resumen

Tabla 1: Pros y contras de las diferentes tecnologías de transporte neumático

| Fase | Fuerza impulsora | Carga de sólidos | Presión | Distancia alcanzable | Pros | Contras |

|---|---|---|---|---|---|---|

| Diluida | Presión | 5-15 | Máx. 800 mbarg | 150-200 m o más | Simplicidad Intuitiva y fácil de entender por los operadores |

Requiere una válvula

estelar en la recogida del producto El aire puede estar caliente después de la compresión |

| Diluida | Vacío | 5-15 | Máx. -500 mbarg | 100 m | Simplicidad La recogida del producto se simplifica (no se necesita válvula estelar) El aire se succiona a la temperatura ambiente |

Limitada en distancia en comparación con el transporte a

presión La operación puede parecer más delicada para los operadores de producción |

| Densa | Presión | 25-30 | De 1 bar g a varios bares g | Puede ser de 150+ m, pero otros factores pueden limitar la distancia | Se puede alcanzar una gran distancia Se puede alcanzar un alto flujo de producto |

Consumo de aire comprimido Uso de tanque de presión Difícil acceso al interior del tanque de presión |

| Densa | Vacío | 25-30 | De hasta -900 mbar | ~50-100 m | No hay consumo de aire comprimido Recogida simple del producto, fácil acceso a la tolva de envío |

Limitada en distancia y elevación |

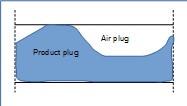

Fase densa - Algunas variaciones

Cuando se transporta en fase densa, los proveedores pueden utilizar diferentes tecnologías que inducen un comportamiento diferente del polvo en el tubo de transporte. En la configuración más simple, se crearán naturalmente tapones de diferentes longitudes. Esto puede causar problemas con respecto a la caída de presión, ya que puede haber solo un tapón largo. Para disminuir este fenómeno, existen posibilidades de forzar la creación de tapones más cortos. Esto se hace pulsando una válvula que admite aire al principio del tubo de transporte o en secciones intermedias. Una desventaja es que el aire introducido en el tubo de transporte causará una aceleración del producto transportado al final de la línea, lo que puede ser perjudicial para la calidad del producto (rotura).

Régimen de flujo

Tenga cuidado, no todos los sólidos se pueden transportar con cualquier tecnología. De hecho, la adecuación de una tecnología en particular dependerá de las propiedades de fluidización del sólido a transportar. Antes de diseñar un sistema, se debe establecer la clase del sólido. Dicha clase se determina gracias a una clasificación propuesta por Geldart en 1973.

- Clase A: polvos adaptados al transporte en fase densa, tienen una aireación muy alta y duradera. Se pueden transportar a alta concentración, pero no forman tapones de forma natural, por lo que se requiere un sistema activo para crearlos.

- Clase B: polvos adaptados al transporte en fase densa, fluirán naturalmente en tapones (duna).

- Clase C: estos polvos cohesivos probablemente no se puedan transportar en fase densa, aunque existen algunas excepciones.

- Clase D: estos polvos se pueden transportar en fase densa con concentraciones entre la clase B y la clase A.

Figura 1: Clasificación Geldart

La densidad ρp de las partículas utilizadas en el gráfico anterior se define como la masa de una partícula dividida por su volumen, incluidos los poros abiertos y cerrados.

Es importante entender cómo se traducen los conceptos de fase diluida y fase densa en la forma en que fluye el producto en el tubo. Básicamente, dependiendo de la velocidad del gas transportador, se pueden identificar 5 regímenes de flujo.

Tabla 2: Fases de transporte

| Velocidad del gas | Régimen de flujo | Aspecto del tubo de transporte | Comentarios |

|---|---|---|---|

| Alta velocidad (15-40 m/s) | Fase diluida |  |

Básicamente, cualquier sólido puede transportarse en fase

diluida, sin embargo, las restricciones aplicadas al sólido

lo hacen adecuado solo para productos que no son sensibles a

la rotura y que no son demasiado duros y abrasivos para las

tuberías. Las partículas están en suspensión en el gas y no se depositan en los tubos de transporte. |

| Velocidad media (8-15 m/s) | Fase densa (flujo saltante) |  |

Cuando la velocidad del gas disminuye, la caída de presión disminuye a un mínimo y algunas partículas forman una capa continua en secciones horizontales de la tubería. Los depósitos no son permanentes y el transporte realmente está ocurriendo. La concentración no es constante en una sección de tubería ya que más partículas están en la parte inferior de la tubería. |

| Baja velocidad (3-8 m/s) | Fase densa discontinua - Duna |  |

Cuando se disminuye aún más la velocidad del gas, la caída de presión aumenta nuevamente y se forman regímenes de flujo donde se forman tapones. El flujo de duna realmente ocurre para productos finos. La caída de presión dependerá de la longitud de los tapones formados, por lo tanto, el incentivo para controlarlos activamente gracias al proceso. Un método común para este tipo de régimen de flujo es instalar inyecciones regulares de aire en la tubería que ayudarán a "cortar" los tapones. |

| Baja velocidad (3-8 m/s) | Fase densa discontinua - Pulsante |  |

Este régimen de flujo es similar al flujo de duna presentado anteriormente, pero esta vez ocurre más con materiales gruesos. Observando el flujo, se observa claramente que comienza / se detiene, por lo tanto, "pulsante". Los tapones se crean naturalmente gracias a la mayor porosidad del sólido en comparación con otros polvos más cohesivos. |

| Muy baja velocidad (3-8 m/s) | Fase densa continua |  |

Disminuyendo aún más la velocidad del gas y para sólidos que pueden ser transportados bajo este régimen, se establece un flujo continuo de fase densa. Básicamente, hay un solo tapón grande. Sin embargo, esto crea caídas de presión muy grandes, lo que hace que este régimen esté limitado a distancias muy cortas. |

Cabe destacar que las partículas circulan a una velocidad inferior a la del gas. Dependiendo del régimen de flujo, la velocidad media de las partículas puede ser de 0.4 a 0.8 veces la velocidad del gas.

2. Constitución de cada tipo de sistema de transporte

neumático

PRESIÓN - Fase diluida

El impulsor de aire en la fase diluida a presión es, en la mayoría de los casos, un ventilador o compresor. El tipo más común es utilizar un ventilador Roots que combina buena confiabilidad, alto flujo de aire y puede alcanzar suficiente presión para la mayoría de las necesidades industriales. Este ventilador permitirá alcanzar como máximo 1 bar g.

Otra posibilidad es utilizar aire comprimido para algunos casos específicos utilizando un venturi para recoger el polvo. Esta solución no es muy económica, por lo tanto, debería reservarse para casos muy específicos y bajos caudales.

Para introducir el polvo en la tubería de transporte, se debe utilizar una Válvula rotativa de esclusa de aire. Este equipo permitirá una dosificación aproximada del polvo a la tubería, lo cual es necesario para evitar bloqueos, pero tendrá como función principal aislar el área de alta presión (la tubería) del área de baja presión (la tolva que introduce el polvo). Esto evita que el aire entre en el producto y evita su flujo.

El receptor está equipado la mayor parte del tiempo con una Válvula rotativa de esclusa de aire también para permitir una separación del aire y el producto. En algunos casos, es posible evitar dicho star valve si el receptor es lo suficientemente grande y la situación es segura (descarga directa a un silo).

Figura 2: Disposición típica del proceso de fase diluida a presión

VACÍO - Fase diluida

En la fase diluida a vacío, el impulsor de aire es básicamente el mismo que en la fase diluida a presión, excepto que se coloca al final de la línea succionando el aire y creando un vacío. El vacío creado es de alrededor de -500 mbar g en la succión del compresor.

En la recogida del producto, es necesario tener una entrada de aire para permitir que el aire succionado fluya en la tubería. En el lado del producto, no se necesita ninguna Válvula rotativa de esclusa de aire aquí, ya que el aire irá en dirección del producto y, por lo tanto, no lo impedirá fluir. Sin embargo, se necesita un sistema para controlar la entrada de producto (tornillo, válvula simple) para evitar que un aumento repentino en el flujo de producto bloquee la tubería.

En la recepción, la mejor práctica es colocar un ciclón con una Válvula rotativa de esclusa de aire. El diseño debe tener en cuenta que el flujo de aire desde el equipo aguas abajo fluirá esta vez contra el producto. Se debe considerar una degasificación adecuada.

La instrumentación típica debe incluir lo siguiente: sensor de presión en la succión del compresor, caída de presión diferencial a través del filtro, sensor de nivel en la recepción

Figura 3: Disposición típica del proceso de fase diluida al vacío

Los sistemas de transferencia al vacío para polvos se están volviendo populares por su simplicidad en la recogida del producto y su mayor contención, ya que, en caso de fuga, el aire se filtrará hacia el proceso y el producto permanecerá en el equipo.

PRESIÓN - Fase Densa

La fase densa a presión requerirá una tolva de envío diseñada específicamente para soportar presiones de 1 a 3-4 barg en la mayoría de los casos. A tal tanque se le llama tanque a presión. Tiene una entrada de aire comprimido en la parte superior y otra después de su válvula de descarga. También debe estar equipado con una válvula de seguridad de presión para evitar cualquier aumento de presión no controlado. También se debe instalar un sistema de degasificación con un filtro.

El receptor debe estar equipado con un filtro y también puede estar equipado con una válvula estelar si es necesario. Si el receptor es lo suficientemente grande y está diseñado para trabajar a presión atmosférica, dicho equipo puede no ser necesario.

Como parte de la instrumentación, los sensores de presión en el tanque, al principio de la tubería y en la recepción serán clave, ya que todo el sistema se conducirá según las presiones. Los sensores de nivel en la tolva de envío para detectar el final del llenado y el final de la descarga son necesarios, mientras que un sensor de nivel en el receptor debe instalarse para evitar el exceso de llenado. Los medidores de flujo de aire comprimido son opcionales pero constituyen una buena herramienta de solución de problemas.

Figura 4: Disposición típica del proceso de fase densa a presión

VACÍO - Fase Densa

Un sistema de fase densa al vacío es bastante similar a una configuración de fase diluida, excepto que se debe instalar una bomba de vacío que permita alcanzar una presión <-900 mbarg.

La entrada de material generalmente se realiza a través de una tolva de envío. No se necesita una construcción específica para la tolva de envío, lo cual puede ser una ventaja en comparación con la fase densa a presión, ya que el acceso es más fácil.

El receptor, por el contrario, debe estar diseñado para vacío completo, lo que significa que debe estar reforzado y supondrá un aumento de costos. Debería estar equipado con una válvula estelar o con una válvula de mariposa si el transporte es por lotes.

Un sensor de presión en el receptor y en la succión de la bomba es necesario. La bomba debe tener un variador de frecuencia.

Figura 5: Disposición típica del proceso de fase densa al vacío

3. Diseño - Método abreviado para el transporte neumático en

fase diluida

Los detalles del método y ejemplos se encuentran en nuestro manual de transporte neumático.

PASO 1 - Recopilar los datos de entrada del estudio

Es necesario conocer el producto a transportar, especialmente:

- Tamaño medio de partícula (micrones)

- Densidad a granel (kg/m3)

- Densidad de partículas (kg/m3)

Se deben conocer la geometría de la tubería:

- Longitud (m)

- Elevación (m)

- Número de codos

y ángulo

Se debe determinar de antemano el caudal objetivo a alcanzar (kg/h).

Se deben hacer algunas suposiciones o decisiones de diseño:

- Tipo de impulsor de aire / Pérdida de presión disponible

- Presión en la recogida del producto / presión en el receptor -

Capacidad de transporte objetivo

PASO 2 - Suponer un diámetro de tubería

Estime el diámetro de la tubería a partir de la experiencia. Este es un punto de partida para el procedimiento de diseño y el valor se verificará y cambiará más adelante en el diseño si es necesario.

PASO 3 - Suponer una pérdida de presión para la línea

Estime a partir de la experiencia la pérdida de presión que debería ocurrir en la línea. El valor se controlará y revisará más adelante en el procedimiento. Ahora, para una tecnología específica, este valor no debería cambiar demasiado. Por ejemplo, la pérdida de presión con un ventilador Roots debería estar de alguna manera en 0.3-0.7 bar.

PASO 4 - Calcular la velocidad del aire de entrada

Una regla común es considerar C1(velocidad en la recogida)=1.2*Cmin (velocidad mínima del aire). Cmin es conocida, si el material es común o habitual para la empresa que maneja el producto. Si es desconocida, es necesario calcularla verificando la velocidad terminal de una partícula que cae libremente; la velocidad mínima del aire debe ser mayor que este valor.

PASO 5 - Calcular el caudal de masa de aire

A partir de las suposiciones hechas anteriormente, se puede calcular el caudal de masa de aire gracias a la siguiente fórmula:

PASO 6 - Calcular la relación de carga de sólidos

La relación se calcula a partir de la tasa objetivo de transporte de sólidos y el caudal de masa de aire calculado anteriormente

Con mp la tasa de flujo de producto en t/h, ma el caudal de transporte de aire en kg/s

PASO 7 - Verificar la velocidad del aire de entrada en la línea de transporte

Este paso solo se aplica a materiales que se transfieren en fase densa. Para dicho material, calcule C1=36Φ-0.3-7 m/s

Si este valor aproximado es diferente al evaluado en el paso 4, regrese al paso 4 y reemplace el valor

PASO 8 - Verificar la pérdida de presión en la línea de transporte

Utilice un modelo para calcular la pérdida de presión en la línea con todos los datos recopilados en los pasos anteriores. Si la pérdida de presión calculada es diferente a la evaluada en el paso 3, es necesario volver al paso 3 y reemplazar el valor.

Modelos

Estos modelos están disponibles para el transporte en fase diluida. En caso de que el sistema se esté diseñando para la fase densa, es necesario contar con valores empíricos de una prueba.

| Método de cálculo abreviado para el transporte neumático en fase diluida |

| Método de pérdida de presión solo con aire |

| Método de características universales de transporte |

Detalles sobre tales métodos se pueden encontrar en la literatura.

PASO 9 - (Solo si la pérdida de presión calculada en el PASO 8 estaba muy lejos de la suposición original) Especificar nuevamente la tasa de flujo de material

Si la pérdida de presión calculada está muy lejos del valor asumido en el PASO 3, puede ser necesario corregir también la tasa de flujo del producto.

PASO 10 - (Solo si los 2 pasos anteriores no dieron satisfacción) Re-seleccionar el diámetro de la tubería

Si el diseño está muy lejos del objetivo, el diámetro de la tubería debe cambiarse y el cálculo debe repetirse hasta que los valores de entrada y salida para la pérdida de presión sean casi iguales.

PASO 11 - Calcular la potencia requerida

Para este método abreviado, la potencia se puede calcular con la siguiente estimación:

PASO 12 - Reevaluación del sistema

Este paso se agrega para permitir al ingeniero tener un ojo crítico sobre los datos calculados hasta ahora y confrontarlos con su experiencia. Si es necesario, algunos valores deben modificarse y el procedimiento debe repetirse.

ESPECIFICAR el sistema

A partir del cálculo realizado, especifique el diámetro de la tubería elegido, así como los requisitos de aire.

4. Solución de problemas de sistemas de transporte neumático

Se pueden observar los siguientes fenómenos al ejecutar una línea de transporte neumático. Para cada problema, se proporciona una causa común y una acción.

Tabla 3: Solución de problemas en la operación de la línea de transporte

| Observación | Causa probable | Acción posible |

|---|---|---|

| Alta presión durante el transporte | Demasiado producto en la línea | Revise la configuración del equipo que alimenta el

material Para la fase densa, ajuste la presión en el tanque de presión y la acción de los dispositivos de descarga, si los hay Para la fase densa al vacío, ajuste la inyección de aire / válvula formadora de tapón |

| No hay suficiente rendimiento | La línea está mal diseñada | Revise el diámetro de la tubería y el dimensionamiento

del Ventilador. Nota: cambiar solo el Ventilador puede no ser suficiente para aumentar el rendimiento Nota: la caída de presión es particularmente alta en los codos, tener un diseño de tubería más directo reducirá la caída de presión y potencialmente aumentará el rendimiento del producto. |

| No hay suficiente rendimiento | No hay suficiente producto admitido | Revise el estado del equipo dosificador. Especialmente para la válvula estelar, asegúrese de que la purga sea correcta y que el producto pueda llenar realmente los bolsillos de la válvula. |

| No hay suficiente rendimiento / bloqueo de tubería | Fugas en la tubería | Especialmente válido para el sistema de vacío. Asegúrese, realizando una prueba de vacío, de que la tubería esté hermética. |

| Acumulación de producto en los codos | Demasiados / demasiados codos pronunciados | Revise el diámetro de la tubería y el dimensionamiento

del Ventilador. Nota: cambiar solo el Ventilador puede no ser suficiente para aumentar el rendimiento del producto |

| Acumulación de producto en los codos | Velocidad del aire demasiado alta | Revise si la velocidad del aire se puede disminuir, tenga cuidado de no tener una velocidad demasiado baja en la recogida del producto, si no se alcanza la velocidad mínima de recogida, podría haber un bloqueo al principio de la línea. |

| Acumulación de producto en la tubería | Condensación o captación de humedad del producto | Revise la condición del aire acondicionado del aire transportador, asegúrese de que ningún flujo de aire húmedo cruce un flujo de aire frío o una sección de tubería fría. |

5. Fabricantes de sistemas de transporte neumático

La selección de un proveedor para su nuevo sistema de transporte neumático debe hacerse con mucho cuidado para asegurarse de que el fabricante seleccionado tenga el conocimiento y la experiencia adecuados en su campo de aplicación. Como parte de los criterios para elegir a su proveedor, deben estar sus referencias existentes, pero también si tienen una planta piloto disponible para probar sus materiales, ya que el transporte neumático depende mucho del material. Además, el fabricante debería poder brindarle explicaciones técnicas precisas y concisas durante la discusión de su proyecto.

Las siguientes empresas son proveedoras de sistemas de transporte neumático (sistemas de transporte en fase diluida o sistemas de transporte en fase densa):

- Sautelma : http://www.sautelma-rotolok.fr/

- Grupo Linxis : https://linxisgroup.com/

- Lessine : https://www.lessine.com/

(Tenga en cuenta que PowderProcess.net no tiene relación con estas empresas)